PP風管生產小技巧及擠壓工藝詳解

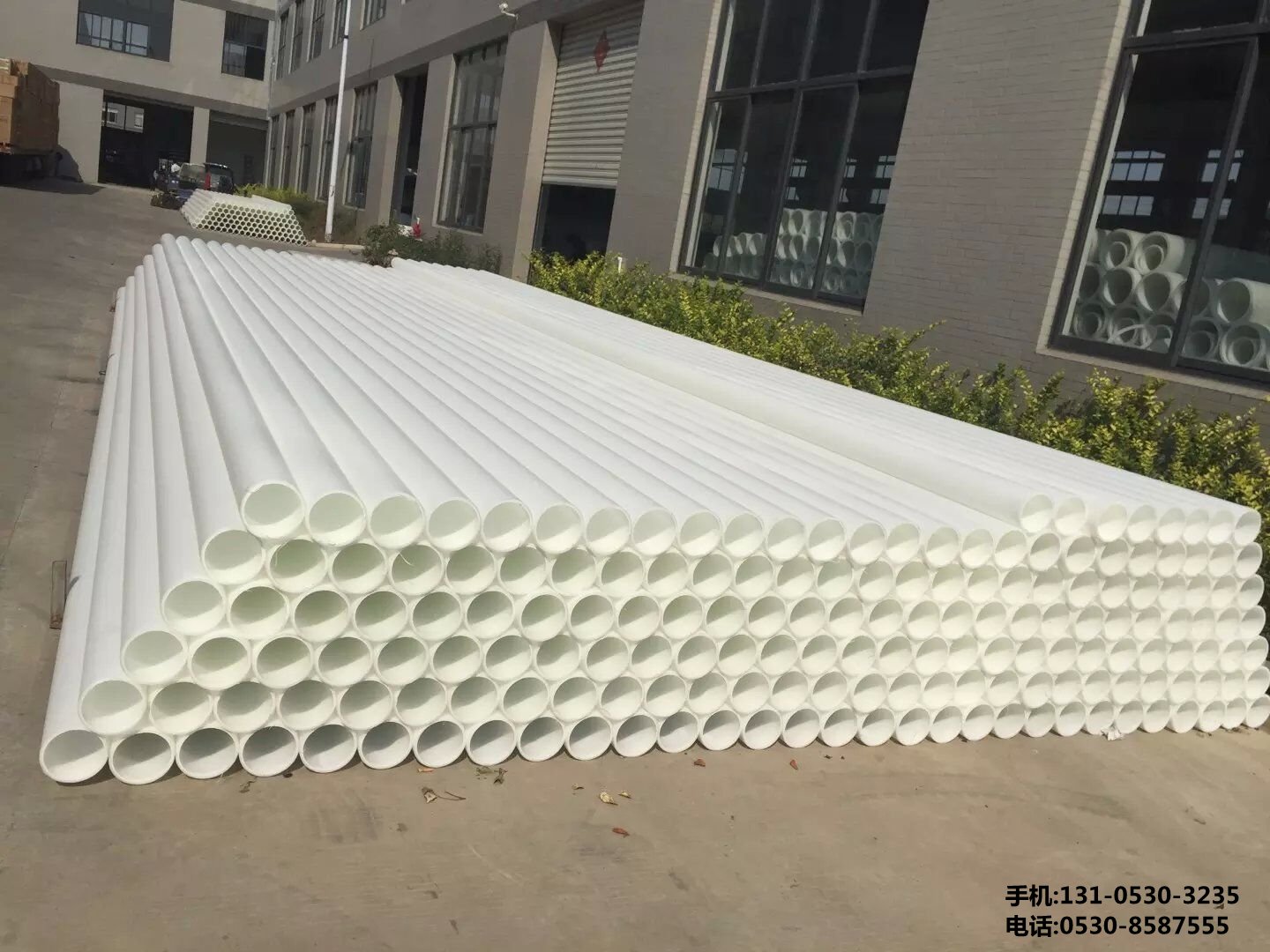

在現代工業和建筑***域,聚丙烯(PP)風管因其耐腐蝕、耐高溫、耐壓強、不易滲漏等***性而廣受歡迎。本文將詳細介紹PP風管的生產小技巧及擠壓工藝,幫助讀者更***地了解這一產品及其生產過程。

#### 一、原料選擇與準備

**1. 高質量原料的選擇**:PP風管的生產始于高質量的聚丙烯樹脂的選擇。***質的PP樹脂具有******的流動性和機械性能,是生產***質風管的基礎。因此,確保原材料的質量符合標準至關重要。

**2. 添加劑的使用**:除了基本的PP顆粒外,其他一些添加劑如抗氧化劑、抗靜電劑等也需要根據具體需求進行適量添加,以提升產品的綜合性能。

#### 二、擠出成型

擠出成型是PP風管生產的關鍵步驟,涉及以下幾個重要環節:

**1. 設備檢查與維護**:在生產前,必須對擠出機進行全面檢查和維護,確保設備的正常運行。定期的檢查和維護可以有效避免生產過程中出現故障。

**2. 溫度控制**:PP材料的熔點在180-220攝氏度之間,擠出成型時需要在這個溫度范圍內進行操作。溫度過高會導致材料分解,過低則無法充分熔化,影響成型效果。

**3. 壓力與速度控制**:擠出過程中的壓力和速度也是關鍵參數。合適的壓力能夠保證材料均勻熔融并順利通過模具,而適當的擠出速度則能確保風管壁厚均勻且表面光滑。

#### 三、冷卻定型

剛擠出的PP風管處于高溫狀態,需要經過冷卻過程以固化和定型。通常采用水冷或風冷方式,快速降溫有助于提高生產效率。冷卻過程中要控制***水溫和流量,以確保PP風管能夠均勻冷卻下來,并保持所需的形狀和尺寸。

#### 四、切割與長度調整

冷卻后的PP風管需要根據客戶需求進行切割。使用高精度的切割設備和測量工具,確保切割的整齊度和準確性。同時,對切割后的風管進行檢查,調整長度,確保產品的一致性和符合標準。

#### 五、質量檢測與包裝

**1. 質量檢測**:生產過程中和生產后都需要進行嚴格的質量檢測,包括外觀檢查、尺寸檢測、力學性能測試等,確保每一根風管都符合相關標準和要求。

**2. 包裝與發貨**:合格的PP風管需要進行妥善包裝,以防運輸過程中的損壞。包裝材料應選擇能夠保護管道免受撞擊和擠壓的材料。根據客戶訂單進行發貨,確保及時交付。

#### 六、常見問題及解決方案

**1. 原料問題**:確保采購的原料質量穩定,顏色一致,無雜質過多等問題。對進廠的原料進行質量檢查,建立原料質量標準,并與供應商保持******的溝通。

**2. 模具問題**:定期對模具進行檢查和維護,確保其完***無損。對于磨損嚴重的模具要及時更換或修復。

**3. 擠出工藝問題**:定期監控擠出機的運行狀態,確保溫度、壓力和速度等工藝參數在合理范圍內。加強操作人員的培訓和管理,規范操作流程。

**4. 冷卻定型問題**:***化冷卻定型工藝參數,合理控制冷卻速度和冷卻溫度。加強冷卻系統的維護和保養,確保冷卻效果******。

**5. 切割與長度調整問題**:采用高精度的切割設備和測量工具,確保切割的整齊度和準確性。定期對切割設備和測量工具進行檢查和維護。

通過以上詳細的介紹,相信***家對PP風管的生產小技巧及擠壓工藝有了更深入的了解。掌握這些技巧和工藝,可以幫助生產廠家提高產品質量,滿足市場需求,同時也為消費者提供了更多高質量的選擇。

更新時間:2024-12-06 08:39????瀏覽:

更新時間:2024-12-06 08:39????瀏覽: